ゴムシートはあらゆる産業に欠かせないものであり、その有用性は中核となる材料の組成によって決まります。天然ゴムから高度な合成ゴム、そしてリサイクル材に至るまで、それぞれのゴムは特定の用途に合わせた独自の性能特性を備えているため、作業効率と耐久性を確保するには材料選定が不可欠です。以下は、一般的なゴムシートの材質、特性、用途、主要な性能比較の詳細な内訳です。

主要なゴムシート材料:特性と用途

1. 天然ゴム(NR)シート

ゴムノキのラテックスから得られるNRシートは、優れた弾性(最大800%の伸長)、高い引張強度、そして優れた復元力で高く評価されています。中程度の温度(-50℃~80℃)では良好な性能を発揮しますが、油、オゾン、紫外線には弱いという欠点があります。

- 用途: 一般製造用ガスケット、コンベアベルト、自動車用ドアシール、ショックアブソーバー、消費財 (ゴムマットなど)。

2. ニトリル(NBR)シート

ブタジエンとアクリロニトリルから作られる合成ゴムであるNBRシートは、耐油性、耐燃料性、耐薬品性に優れています。優れた引張強度を持ち、-40℃から120℃の温度範囲で使用できますが、弾性はNRよりも低くなります。

- 用途: 石油・ガスパイプライン、自動車エンジンガスケット、燃料ホース、工業用タンク、食品加工機器(食品グレードNBR)。

3. シリコン(SI)シート

シリコンシートは、極限の耐熱性(-60℃~230℃、グレードによっては300℃まで)で知られ、無毒性、柔軟性、耐オゾン性、耐紫外線性、耐老化性を備えています。引張強度は中程度ですが、耐油性は劣ります。

- 用途: 航空宇宙部品、電子機器絶縁材、食品加工機械、医療機器(滅菌可能)、高温ガスケット。

4. EPDM(エチレンプロピレンジエンモノマー)シート

EPDMシートは、優れた耐候性、耐紫外線性、耐オゾン性を備えた合成ゴムで、-40℃~150℃の温度範囲で動作し、水、蒸気、弱い薬品に対して高い耐性を備えています。耐油性は低いものの、耐久性は優れています。

- 用途: 建築防水 (屋根、地下室)、屋外断熱材、自動車の窓シール、プールのライナー、HVAC システム。

5. ネオプレン(CR)シート

クロロプレンを原料とするネオプレンシートは、耐摩耗性、柔軟性、難燃性をバランスよく備えています。-30℃~120℃の温度範囲で動作し、オゾン、紫外線、弱い化学薬品への耐性を備え、中程度の耐油性も備えています。

- 用途: 工業用ホース、保護具(手袋、ウェーダー)、船舶用シール、滑り止め床材、電子部品保護。

6. リサイクルゴムシート

これらのシートは、使用済み(タイヤなど)または産業廃棄物のゴムから製造されており、環境に優しく、コスト効率が高く、優れた耐摩耗性を備えています。バージン素材に比べて弾性が低く、耐熱性(-20℃~80℃)も優れています。

- 用途: 遊び場の表面、運動トラック、駐車場のバンパー、防音、多目的マット。

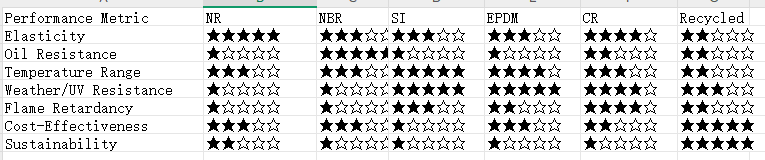

パフォーマンスと機能の比較

性能指標 NR NBR SI EPDM CR リサイクル

機能的には、各素材はそれぞれ異なる業界のニーズに対応しています。NR と CR は動的用途 (衝撃吸収など) の柔軟性を優先します。NBR は工業環境での耐薬品性/耐油性を重視します。SI と EPDM は極限環境 (高温/高天候) に優れ、リサイクルゴムは重要でない用途でコストと持続可能性のバランスをとります。

これらの違いを理解することで、企業は性能を最適化し、メンテナンスコストを削減し、業界標準を満たす適切なゴムシート材料を選定することができます。技術の進歩に伴い、メーカーはEPDMの耐油性向上やリサイクルゴムの弾性向上など、材料特性の改良に継続的に取り組んでおり、世界中の様々な業界でゴムシートの汎用性を拡大しています。

投稿日時: 2025年12月2日